【案例分享】激光切割,如何兼顾“效率”与“品质”?

作者:|time:2019-10-17

随着激光切割产业的不断发展,市场对切割质量与效率的要求也越来越高:加工设备趋于智能化、机械操作趋于自动化等等。

如何兼顾“效率”与“品质”,成为企业的亟待解决的问题。

【案例分享】

江苏某客户是一家多年从事激光生产的企业,其使用的设备是平面切割机,上下料均为人工完成。一天加工的板材(2m×2.5m)的数量不超过50块,生产效率较低。

为了提高自身的市场竞争力,企业希望通过以更换老旧设备的方式,达到降低生产成本、提高生产效率的目的。

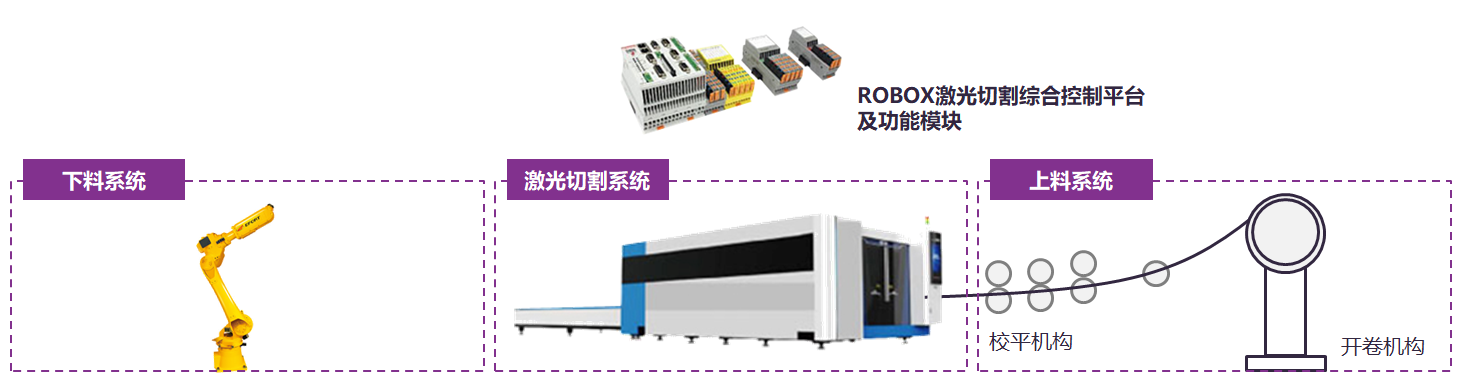

通过沟通,清能德创为客户提供了“落料线激光切割解决方案”:通过CoolDrive S7与EtherCAT总线型单控制器相配合,可同时完成对“上料”、“切割”以及“机器人下料”的控制,帮助客户提高了60%的生产效率,实现了高速高精度的生产。

为什么“落料线激光切割解决方案”能给客户带来丰厚的效益呢?

1、简单高效的生产线

上料系统:改为开卷机构伺服自动开卷板材,并且实时把放卷速度和长度反馈给控制器。

切割部分:使用控制器独特的在线切割功能,保证板材随齿条同步运动的同时,整体切割不停机,实现切割速度翻倍。

下料系统:以专业的机器人下料堆码,彻底取代了原先低效率的人工上下板材。

2、精准可靠的控制系统

高效的生产与精准的切割离不开可靠稳定的控制。

【控制器】

- 在线切割功能:通过控制上料系统的线速度,匹配激光切割头在线速度跟踪,实现在线切割。

- 龙门下料:龙门下料机构自动获取切割工件实时位置,实时在线抓取下料。

- 多头切割:控制多个激光头同时在线切割,效率成倍提升,安全范围设定,保证切割安全。

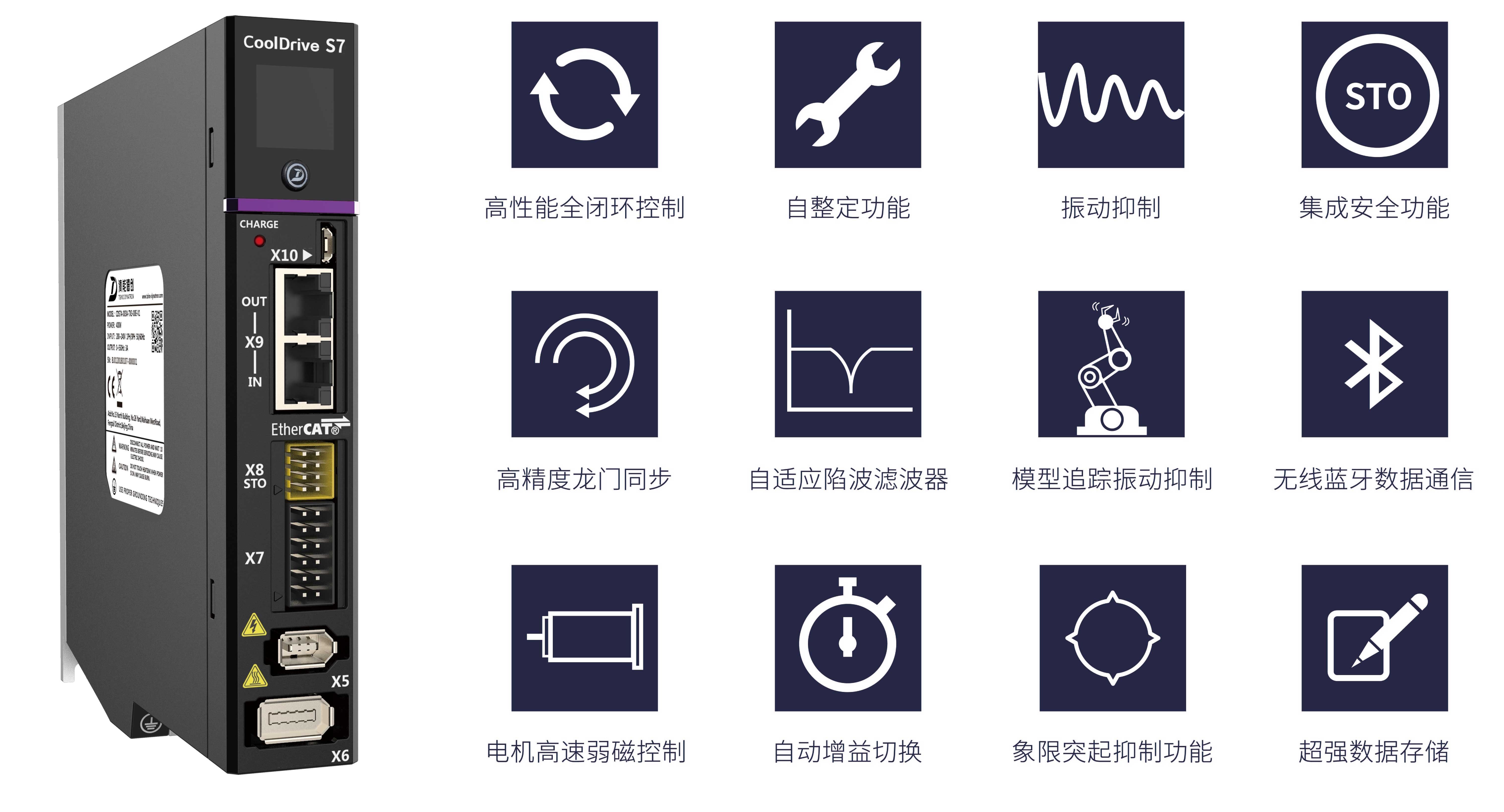

【驱动器:CoolDrive S7】

- 电流采样速度快。电流更新时间仅为2.5us,16位电流采样精度。

- 速度环频响高达3KHz,可实现高动态响应。

- 支持在线自整定功能,操作简单,易于上手。

- 驱动器自带独立的龙门同步接口,通过底层硬件实时交互信息,速度比通过上位机来控制龙门同步更有优势。

- 内置象限突起抑制、多种振动抑制等功能,能将激光头末端的震动降低,切割精度更高,效率也有显著提升。

- 数据显示清晰,可直接从设备的OLED显示屏读取设备状态信息。

- 无线蓝牙通信功能,S7可通过蓝牙与智能终端进行连接,快速对设备进行状态查看、实时调试、故障分析与处理,让操作变得更简单、更智能。

3、高效稳定的生产收益

“设备更换后,我们的生产效率提高了大约60%左右,人工成本也大幅降低。切割速度由原来的25m/min,提高到50m/min,板材的物料利用率也由原来的89%增加到93%,为我们解决了产能落后这个大麻烦!”企业相关负责人对本方案给予了高度评价。

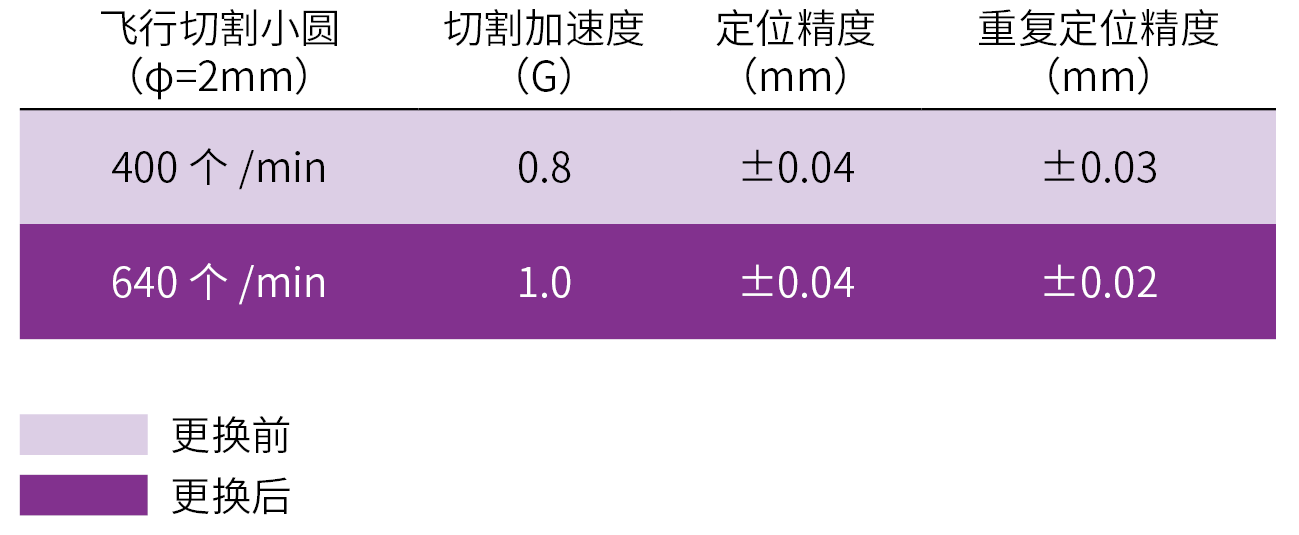

以1000w功率的激光器切割1mm不锈钢板材为例,其加工速度如下: